わが社のモノ作り戦略 第20回

藤原洋装 代表取締役 藤原 功生氏

秋田県横手市増田町にある藤原洋装の藤原功生社長も東北縫製産地の若手経営者の一人。現在40歳で、昨年4月1日に父である現会長の敏雄氏から社長を引き継ぎました。田村駒の協力工場として「商社・アパレル・工場の三位一体のモノ作り」をベースに、レディスのブラックフォーマルを主力に手掛ける同社。国内生産の見直し機運が広がる中、藤原社長も「最近は閑散期がなくなってきました」と手応えを感じているようです。今後は技術の継承に向け、新卒者を採用しながら若手の育成に力を入れていく考えです。

秋田県横手市増田町にある藤原洋装は田村駒の国内唯一の協力工場

「田村駒・アパレル・工場」の三位一体で

ー昨年4月1日から社長を引き継がれました。

当社は現会長が平成3(1991)年3月に設立しました。もともと隣の町で両親が創業した工場ですが、田村駒さんから仕事が入ってきて少しずつ大きくなり手狭になったため、約20年前に現在の増田町に工場を建てました。私は両親が作ったこの工場を継ぐつもりでいましたので、高校を卒業すると田村駒さんに紹介して頂いた福島の工場に1年間行き、20歳の時に帰ってきました。今はCADや裁断を担当していますが、父が高齢のため昨年4月1日に社長を引き継いだのです。母(ふみ子)をはじめ、経理担当の姉(小田嶋祐子)、サンプル作りをしている妹(藤原洋子)とみんな現場で仕事をしています。妹は仙台の宮城文化服装専門学校を卒業し、私とは別の福島の工場に5年間勤めて戻ってきました。家族みんなで支えてくれているので心強いです。

サンプル作りを担当する藤原洋子さんは「ブラックは形が複雑で難しい」と話していました

ー現在の人員は。

全員で27人です。このうち中国からの実習生を8人受け入れていますが、中国人もだんだん年齢が上がってきました。すでに39歳、40歳の人がいますが、この6月に来日するのは全員が40代だそうです。実習生も先行きが懸念されるし、日本人だけでは平均年齢48歳くらいになっています。そのため4年前から地元の増田町や近辺の湯沢市などの高校新卒者の採用を始めました。これまで経験者を中途採用してきていましたが、東北六県縫製団体連合会(縫団連)のもとに私もメンバーになっている青年育成会があり、いろいろな工場の社長さん方の助言もあって新卒者の採用に取り組んだわけです。今春は採用できませんでしたが、3年連続で毎年1人ずつ入社し、みんな残って頑張ってくれています。

ブラックフォーマルが主力

ー生産アイテムはレディスのブラックフォーマルをメーンにされています。

ブラックフォーマルをメーンにしていますが、ブラックフォーマルも海外生産の比率が高まり、ほかのアイテムをやらざるを得ない時期が続きました。しかし、最近はフォーマルメーカーさんのお受験用が入ったりしますが、年間通してほぼブラックフォーマルだけになっています。現場はCAD/CAMの裁断が4人、縫製は2班があり、8人のジャケット班がジャケットを中心に、11人のブラウス班でワンピース、ブラウスを手掛けています。ボトムは協力工場で生産し、仕上げは東京のプレス屋さんに出しています。生産アイテムはジャケット、ワンピース、ブラウス、コート、ボトムなど多品種で、生産数量はジャケット・ワンピースがセットのアンサンブル換算で1日45着です。百貨店向け、量販店向けの両方ともあり、素材や仕様が難しくて海外に出せないものや納期の短いものが入ってきます。2011年3月に発生した東日本大震災の前くらいから田村駒さんも国内の工場を大事にしようという感じがありましたが、震災後は特にそういう動きが顕著になり、今は閑散期がなくなったと言えるほど仕事は順調に来ています。

ー工場の玄関上に付けている社名の下にも「田村駒(株)協力工場」と掲げていますね。

田村駒さんはかつては国内に協力工場がたくさんあったのですが、今では当社だけになったそうです。うちだけ生き残って珍しいと言われます(笑い)。ですから、当社は「田村駒とメーカーと工場の三位一体の取り組みによる物作り」を第一の特徴にしています。年に一度は田村駒さんとアパレルのパタンナーさんが一緒に工場まで来てくれて打ち合わせを行い、普段はこの三者だったりアパレルさんと直のケースもありますが、サンプル段階で仕様や縫いの検討をしています。短納期・小ロット・多品種に対応できるのも当社の売りで、現場も300や400着のロットは長く掛かり過ぎ、50着くらいを1日で終わらせて次のデザインに移った方がスムーズに行くと言うくらい。1着でも直しでも何でも対応できるということでやってきましたから、「ブラックフォーマルの便利屋」という見方をされているんでしょうね。

ーモノ作りで重視しているのはどのようなところですか。

ブラックフォーマルでも斬新なデザインや難しい素材もあるので、品質の安定化に力を入れています。サンプル作成段階で伸び縮みが大きい素材は外部に依頼してスポンジングを掛けて生地を安定化しています。裁断は昨年プロジェクターをCAMに装備し、前身頃、後ろ身頃、切り替え、袖などの正確裁断をCAMでカットするようにしました。また、サンプル作りをしている妹と工場長(高橋アツ子)などが話し合い、袖や襟のくせとりなど、より良い製品にするための仕様を研究して取り入れるようにしていますし、量産の1着目ではボディーに着せて、サンプル、裁断、縫製、まとめ、検品の代表が集まって検討します。めったにありませんが、仕事をストップして修正することもありますね。品質へのこだわりという点では、機械化によるまとめの内製化を進めてきました。まだ手まつりでなければならない仕様やリボン作り、機械化できないスナップ付けなどがありますが、JUKIさんの根巻きボタン付けミシンや、閂止めミシンを使ったホック付けなどを導入し、現在75%くらいまで内製化を実現してきました。

ダイレクトドライブ高速本縫い自動糸切りミシン「DDL-9000B」も多数導入

若手技術者の育成を第一に

ー社長に就任して1年が過ぎましたが、これからの取り組みでは何を重点にしていきますか。

まず若い人を入れて人材育成を行うことが第一と考えています。幸い4年前から採用してきた新卒者はモノ作りが好きで、技術を覚えたいという気持ちで入社していますので、こういう人を育てていかなければならないと思います。服作りは人の手に頼る仕事なので、人を育てなければ事業を継続できません。今、メード・イン・ジャパンに関心が高まり、国内生産が見直されているだけに、きちんと技術を継承し、仕事があってもやる人がいないという状態にならないように頑張っていきたいと考えています。

ー今月20、21日には横手市で2015第39回東北アパレル産業機器展・東北ミシンショーが開かれます。

東北ミシンショーには毎年参加しています。縫団連が主催するもので、青年育成会も運営をサポートしています。昨年に続いて横手市での開催であり、こんな身近でミシンショーが開かれることはあまりありません。良い機会なので社員全員で参加する予定にしています。

JUKIは世界のアパレル生産を全力でサポートします

まとめの内製化に向けJUKI製品が活躍

75%まで機械化を実現

藤原洋装では、品質管理のためにまとめの内製化を進めています。すでに75%くらいまで内製化しているそうですが、そこで活躍しているのがJUKIの製品です。

高速電子閂止めミシン「LK-1900B-SS」を活用したホック付けはその一つです。同機は最高縫い速度が毎分3,200針、縫い始め・縫い終りの高速立ち上げ、立ち下げ、糸切り速度および自動押さえ上げ動作の高速化により、トータルサイクルタイムを大幅に短縮した機種です。

同社では地元のディーラーのサポートにより市販のアタッチメントとプログラムを導入し、ホック付けを機械化しました。もちろんアタッチメントを取り替えてポケット口などの閂止めにも使用しています。

また、3年前に導入した高速電子単糸環縫い根巻きボタン付けミシン「AMB-289」も大きな戦力になっています。同機は紳士婦人服外衣の根巻きボタン付けミシンでは最高の生産性を発揮する機種で、1台で平ボタン、シャンクボタン、マーブルボタン、力ボタン付けがワンタッチ切り換えでスピーディーに行えます。国内ばかりでなく、海外の工場でも自動機の有力機種として導入されています。

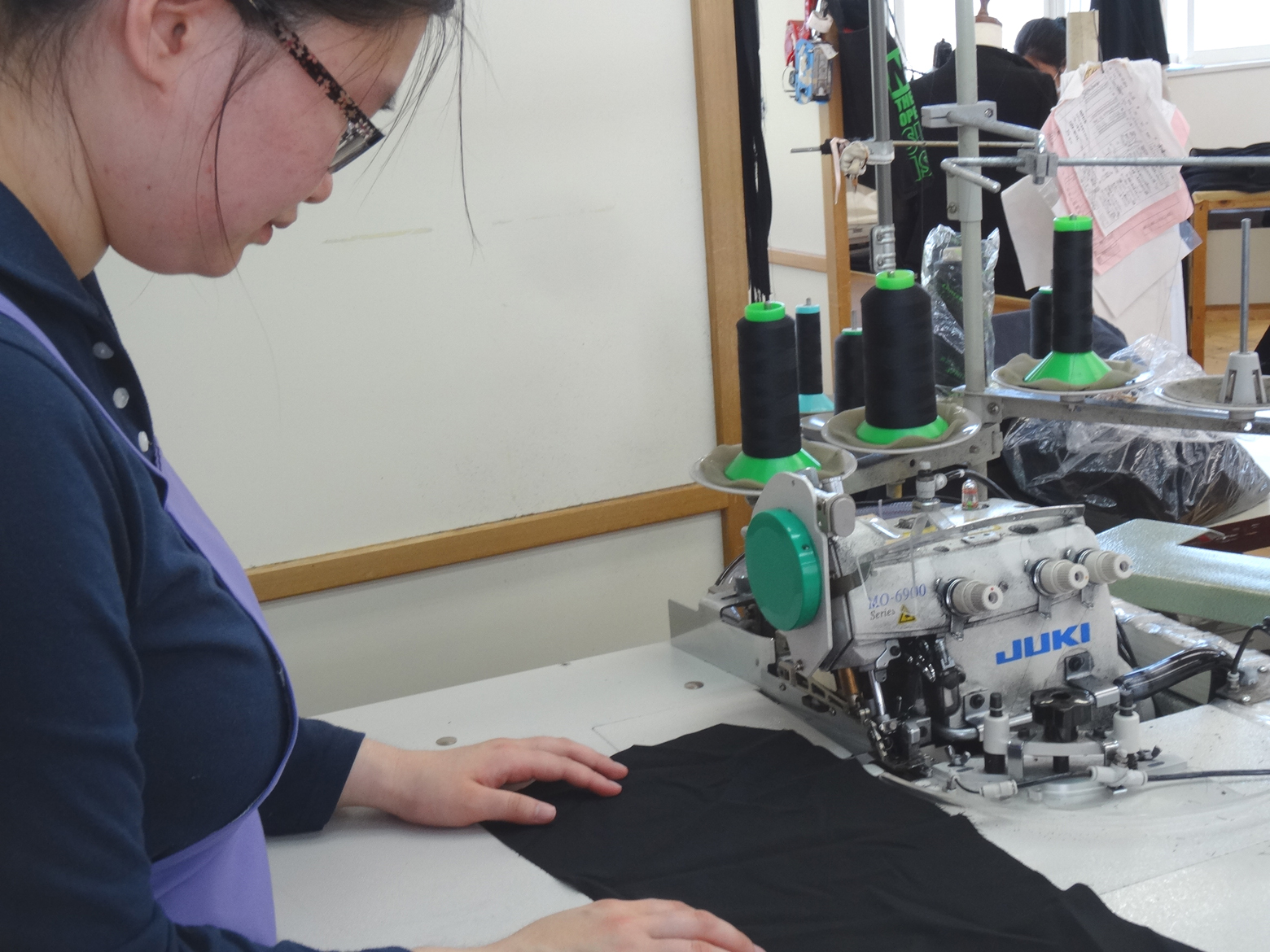

このほか自動サージングマシン「ASN-690」も稼働しています。高い生産性が要求されるサージング工程に、シンプルで使いやすさを追求した機種で、オペレーターのスピーディーな作業をサポートします。

国内ではまとめ内職の高齢化が進んできました。同社も約3件に依頼していますが、高齢化が課題になっています。まだ手まつりでなければならない仕様やリボン作り、機械化できないスナップ付けなどがあるそうですが、積極的に機械化を行って内製化に取り組んでいます。

高速電子閂止めミシン「LK-1900B-SS」に市販のアタッチメントを取り付けてホック付けに活用

高速電子単糸環縫い根巻きボタン付けミシン「AMB-289」は内製化の大きな戦力に

自動サージングマシン「ASN-690」は裏地のサージング工程で活躍

ブラックフォーマルを主力とする藤原洋装の縫製現場はジャケット班とブラウス班で構成