生産における取り組み

JUKIの生産の強みは「グループ内での鋳造、加工、組立の一貫生産体制」、「デジタル生産などの独自の生産方式を生み出す生産技術力」、「永年のQCサークル活動に基づく“改善”意識のDNA」、「国内外の生産拠点の連携力」の4点です。これらをベースにDX化、GX化の取り組みを強化し、ものづくりの進化に取り組んでいます。

スマート化工場への取り組み

組立工程においては、組付けの手順がセルごとにタブレット画面に指示されるデジタル生産を導入しています。短期間での作業習熟や誤組付け防止とライン編成ロスの削減を可能にし、安定した生産体制を確立できます。

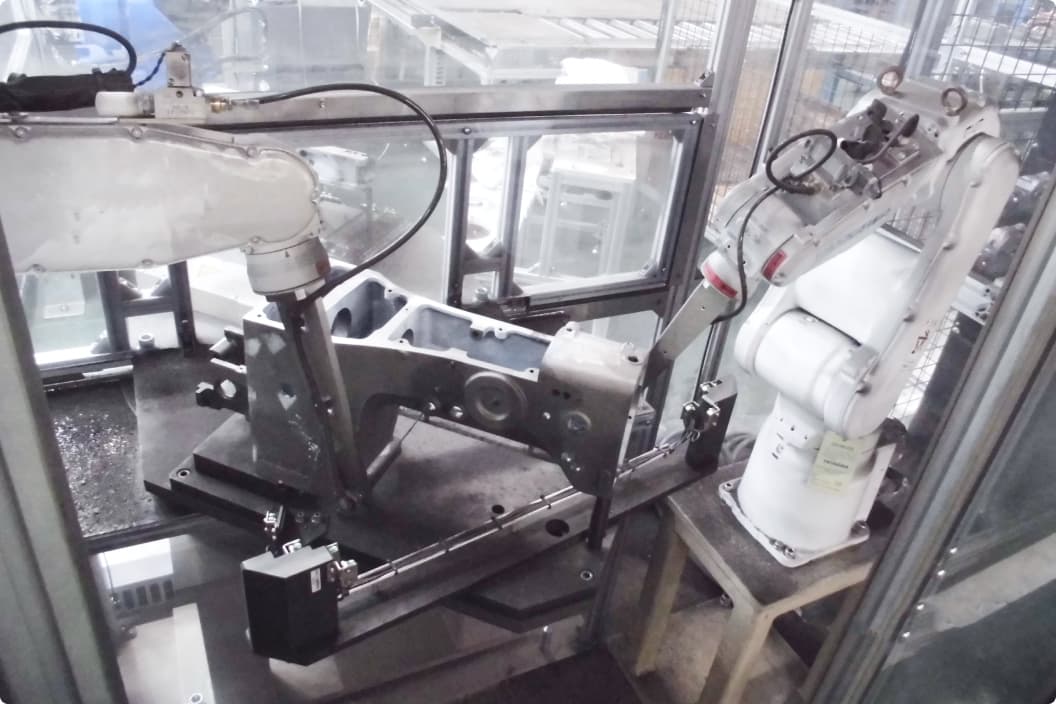

また、フレーム加工、切粉のブロー除去、塗装などの工程のロボット化に加え、工程間の自動搬送システムなど、ITを活用した生産性の高い工場への変革を進めています。

課題達成型の人材育成

ものづくりの原点は「人」づくりです。コアとなる人材の育成として、個人ならびに組織としてのコアコンピタンスの継続的強化を実施しています。

また、組織ごとに必要な「技能」「知識」「資格」を定義し、現状の実力値を見える化、日常管理・方針管理・各委員会活動などを通したOJT教育により、継続的に実力を向上させる活動を行っています。

技能士育成と品質教育

機械加工・機械製図・検査・塗装・機械整備など、国家資格である各技能士取得の推進を行っています。また、製品の組立に不可欠なネジ締め作業や接着・封着作業などの要素作業については年2回の「実技+知識」検定による社内表彰・社内認定を行い、コア技術の習得推進に努めています。

さらに、海外工場の将来を担う人材への教育を定期的に実施。マネジメント教育を学んだ人材がJUKI品質を根底から支えています。

カーボンニュートラル

生産拠点横断で構成した「省エネ推進チーム」が中心となり、カーボンニュートラルの実現を進めています。再生可能エネルギーの導入や高効率設備への更新、その他、省エネの取り組みなどを水平展開することで、CO2排出量の削減をはじめとした環境負荷低減活動を強化しています。

安全

日常的な安全点検や注意喚起に加え、危険予知に対する教育、危険作業の遠隔監視、現場のカメラを活用してのリスクアセスメントの強化を通して、安全生産を推進しています。

また、重労働や人体への影響が懸念される作業のロボット化や、危険域侵入の際の機械の自動停止の導入など、安全で安心して働ける職場づくりに努めています。