工業用ミシンができるまで

加工から塗装、組立、梱包・出荷までの一貫生産です。

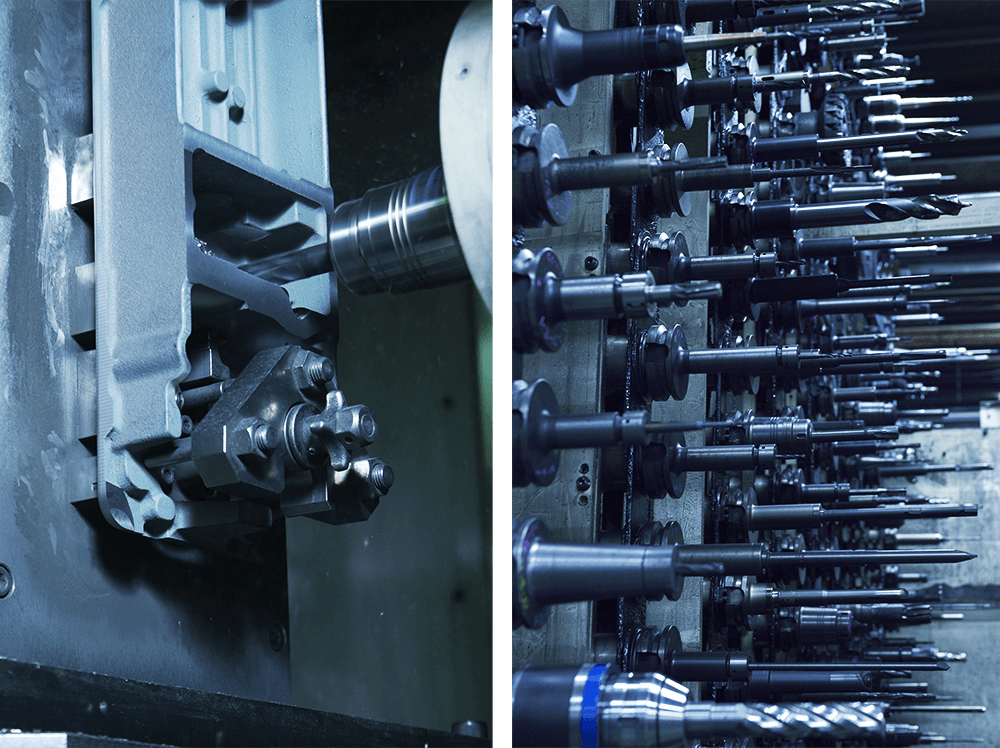

フレーム加工

工業用ミシンの核となるフレーム(アームとベッド)の表面切削やネジ穴加工などを、マシニングセンタ(数値制御工作機械)でコンピュータ制御により、高速・高精度の加工を行います。加工には、最適形状に設計したJUKIオリジナルの工具類が使用され、変種変量生産にきめ細かく対応します。

マシニングセンタ

生産ライン上に多くの加工機械(マシニングセンタ)が並び、24時間止まることなく加工を行います。

フレーム加工

ミシン種に応じたプログラムで、超微粒子工具など多数の切削工具を自動交換しながら加工を行います。

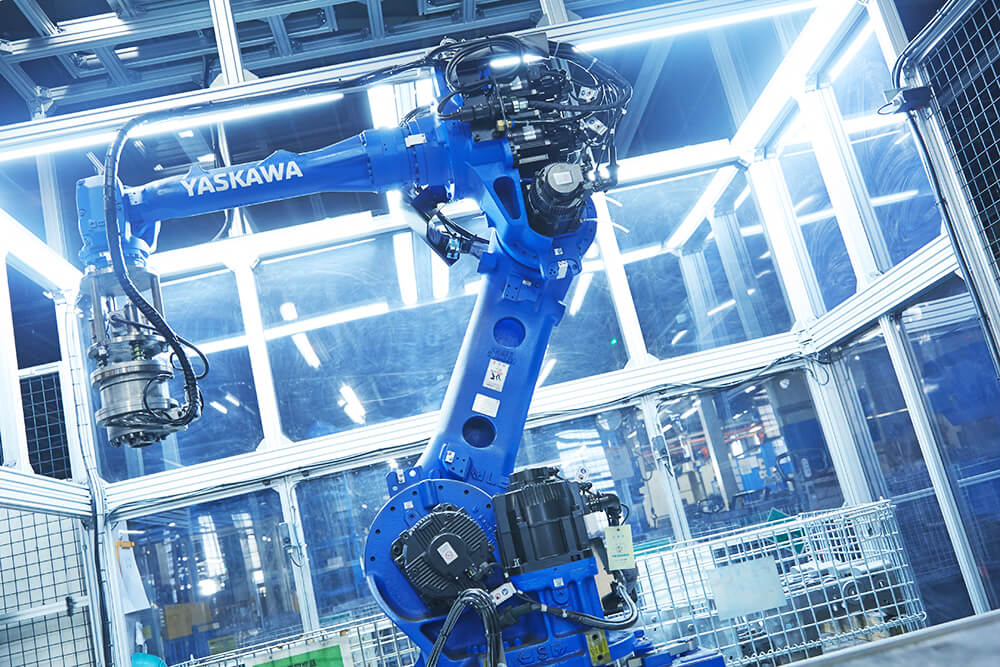

マテハン用ロボットによる搬送

加工が完了したフレームはパレットで搬送され、フレームの位置を3Dカメラにて確認し、マテハン(material handling)用ロボットがピッキングして搬送します。

エアブローロボットによる切り粉の除去

加工後、ネジ穴や表面に残っている切り粉を、2台のロボットがエアブローにて除去を行います。密閉された空間で行うことにより安全が守られます。

塗装

加工されたフレームに粉体塗装を施します。作業性・安全性・など、人体への影響を避けるため、ミシン種に応じたプログラムでロボットが自動で塗装を行います。特殊ミシンの塗装は、従来は熟練担当者が行っていましたが、全てロボット化しました。下塗りの前にフレームをあらかじめ加熱することにより塗料の塗着性と塗膜性能を高めました。

マスキング

塗装工程の前に、ネジ穴など塗装を行わない箇所をふさぐマスキングを行います。

プレヒート

下塗りの前にフレームをあらかじめ加熱し、塗料の塗着性をたかめます。

ロボット塗装

ミシンの種類に応じて塗布方向を工夫し、最も効率的なプログラム手順で塗装を行います。上塗り工程のロボット化に続き、下塗り工程、手作業塗装も全てロボット化を図りました。

JUKIロゴ印刷

ロボットによる塗装の後、焼付け乾燥を行い、「JUKI」のロゴを印刷します。“1台1台を大切に”という思いを込めて、この工程は手作業で行っています。

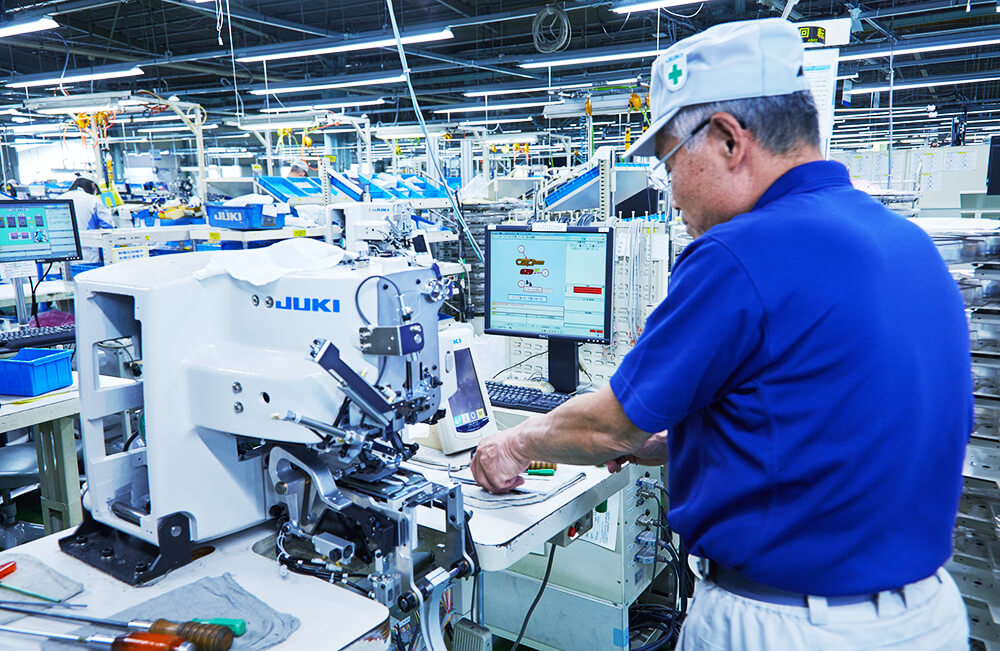

組立

塗装されたフレームに各種部品や駆動モーター、糸切りユニットなどを作業者が組み付けていきます。

組み付けの手順や必要な部品・工具がセルごとにモニター画面に表示される「デジタルセル生産」方式を自社開発で構築しています。

これにより誤組み付けの防止や作業習熟期間の短縮、変種変量生産への対応が容易になります。また、独自の検定制度などを通じて社員の技能向上を図っています。

組立用工具

組立工程は、コンピュータにより使用する工具や組み付ける部品、ネジ締め付けトルクなどをサーバで一元管理しています。

デジタルセル生産「一人完結方式」

2004年から開始した生産方式で、モニター表示を見ながら組み付けを行うため、長い作業工程を1人で担当しても製品を完成できます。特殊ミシンや自動機などの生産で活用しています。

デジタルセル生産「混流方式」

2016年より開始した生産方式で、数種類のミシンの組み付けを工程分割し、異なる種類のミシンを交互に移動式の作業台で組み付けていくやり方です。主に「少量多品種製品」の組み付けを行っています。

デジタルセル生産「AGVを活用したタクト方式」

2018年より開始した生産方式で、AGVが一定のタクトタイムで次工程の担当者に運び、その時間に合わせて所定の組み付けを完了させる仕組みです。主に「量産用製品」の組付けを行っています。

製品完成

梱包・発送

一台一台、丁寧に梱包を行い、国内外のお客様へと配送されます。