大田原工場が誇る「3つ」のものづくり力

-

高度な生産・加工技術力

-

徹底した改善による精密組立力

-

グローバルな部品調達力

「5S+安全+QCD」をベースにスマート工場を構築

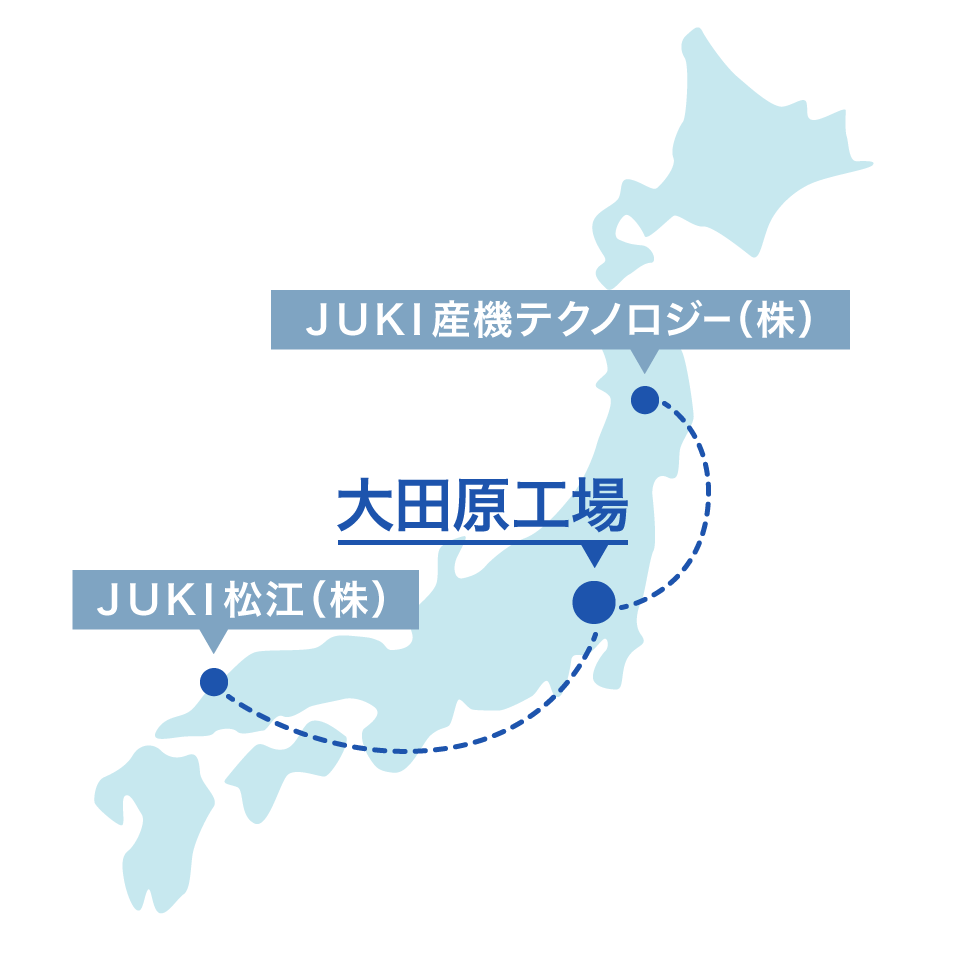

大田原工場は、工業用ミシンの生産を担う国内外のグループ拠点のマザー工場です。新製品を量産するための最善の手順や治具の構築、高効率で先進的な生産システムの開発など、日々進化を続けながら生産ノウハウを発信しています。

マザー工場の役割

- 方針活動や日常管理において、他拠点の見本となる取り組みを進める

- 自らが勉強し、新たな取り組みへチャレンジを行う、展開・指導・推進が行える人材が豊富な工場

- 新製品立ち上げ、展開や課題抽出~改善活動などを行う

- 他拠点を指導・改善できるグローバルな人材育成を行う

【自社開発】

大田原工場のロボット化・デジタル化を通じたスマート化工場の取り組み

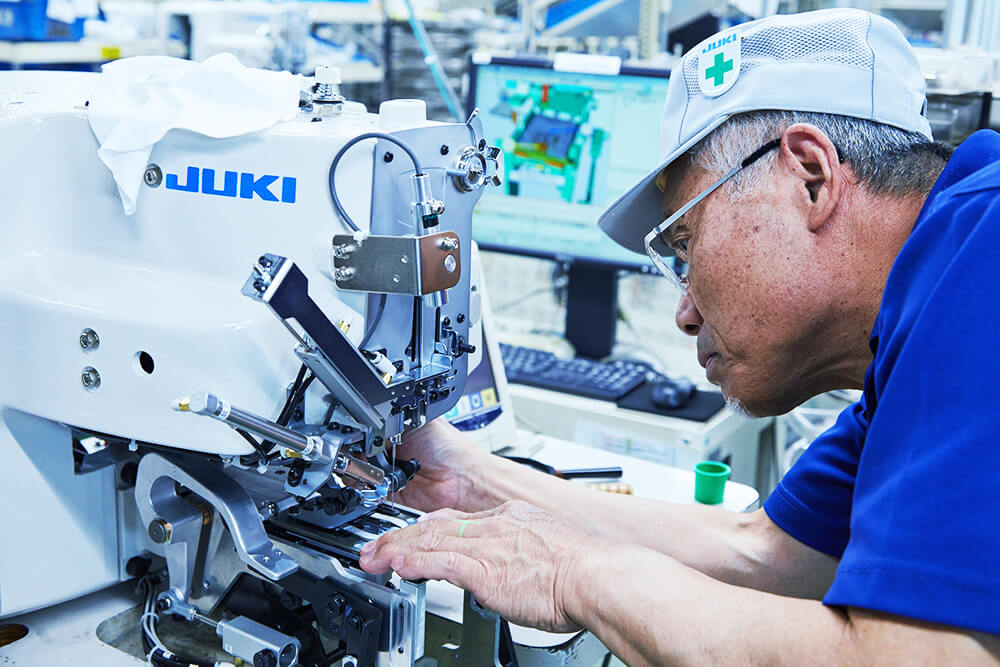

デジタルセル生産

組み付けの手順がセルごとにタブレット画面で指示されるデジタル生産を構築。短期間での作業習熟や誤組み付け防止により、安定した生産体制を確立しています。

デジタルセル生産を活用した生産方式

デジタルセル生産システムを活用して、「混流方式」や「タクト方式」の生産へと進化させています。少量多品種、量産品の生産など、生産計画に応じて、効率の良い生産システムへと発展させています。

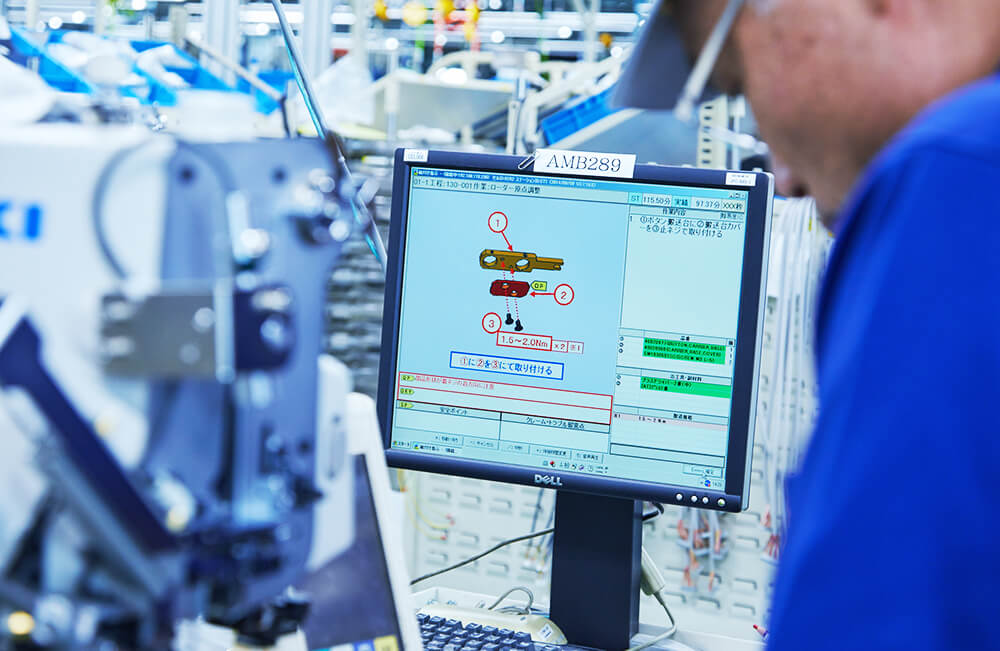

工場全体を管理する生産進捗の見える化システム

各工程の生産進捗情報をデジタルデータで捉える事により、生産状況の正常・異常をリアルタイムで表示させ、異常に対する早期アクションを図るための見える化を進めています。

その工程情報を基に、全体を繋ぎ、部品の供給タイミングや工程内の仕掛り最適化(ジャストインタイム)を目指しています。

また、工程ごとの改善を促進するための見える化システムとして、『設備稼働状況』『ラインバランス状況』『人作業情報』などを可視化して、日々の改善業務に活かしています。

自動搬送装置(AGV)の活用

工場内の搬送作業を自動化した装置で、部品や仕掛品、完成品などを自動搬送します。従来から活用していたAGVは、搬送車自体が稼動していましたが、新AGVは動力装置と台車を切り離し、動力装置が稼動し台車を牽引する方式に改善しました。これにより投資金額を最小化できました。

組立工程の生産進捗の見える化

組立工程の生産進捗をネットワークで共有化し、前後工程においてもタブレットで確認できるようにしました。AGVと連動させることにより、「必要な時」「必要な場所」に「必要な数だけ」届ける仕組みを構築しました。

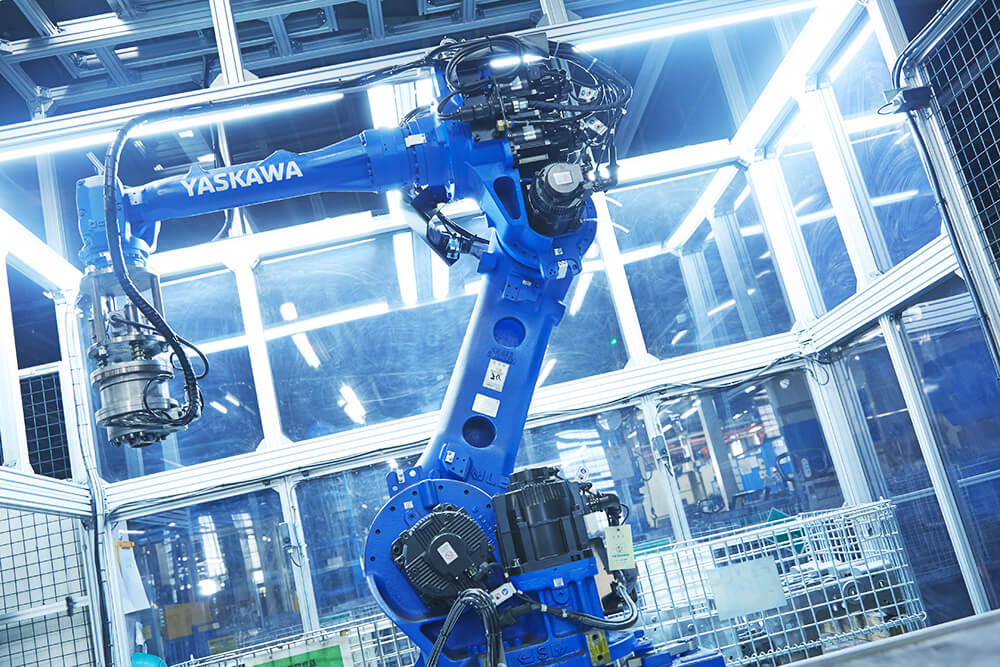

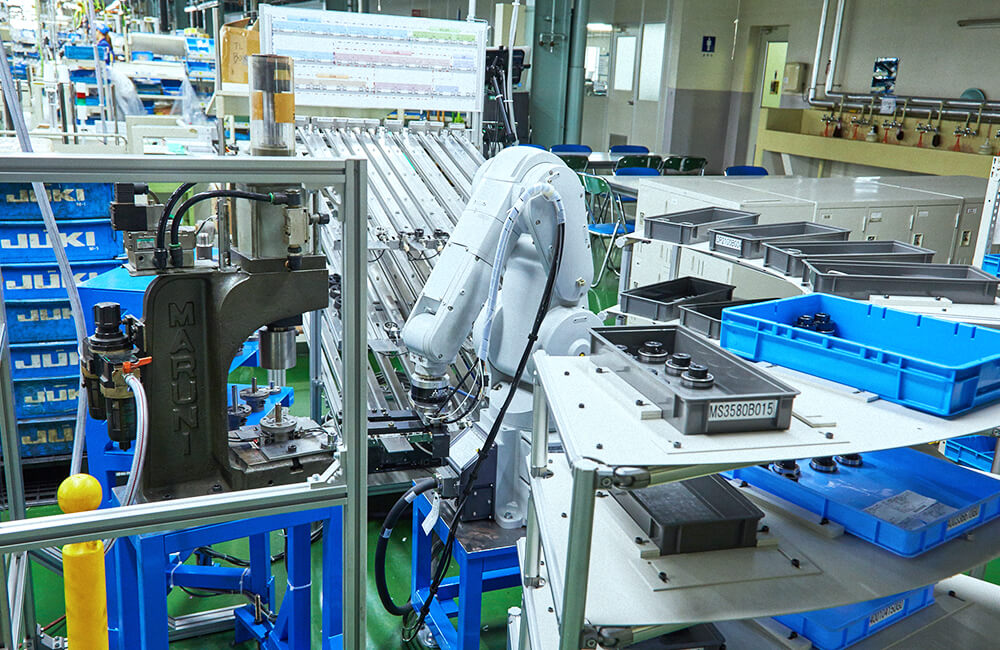

アームロボットの活用

ロボット自体は専用メーカーのものを使用していますが、稼働の仕組みは自社で開発しています。塗装工程のロボットは、人が行う塗装の動きをロボットで再現しました。この他にもミシンフレームの移動・切粉のブロー除去など、ロボットを使った生産効率向上に活用しています。

保守作業にタブレットを活用したシステムを構築

設備の保全業務の作業効率を向上させるために、タブレット端末を駆使した修理システムを構築しました。過去の修理記録のデータベースを構築し、タブレットでそれぞれの特長を把握しながら修理できるようにしました。